Innovativer Kunststoff

Freudenberg ist es gelungen, ein Material zu entwickeln, das auch bei Extremtemperaturen nicht schmilzt, kein Feuer fängt und einfach im Spritzguss verarbeitet werden kann. Eigenschaften, die in der Welt der Kunststoffe eigentlich nicht kombinierbar sind. Lesen Sie hier, was der Werkstoff Quantix® ULTRA mit Superhelden gemeinsam hat.

Sogar ohne Spider-Man, Wonder Woman oder Hulk – unser Planet ist voller Superkräfte. Manche davon können offen bestaunt werden, wie die des südamerikanischen Basilisken, einem Leguan, der übers Wasser laufen kann. Doch auch in der Welt der unsichtbaren Dinge wirken Superkräfte: Denken Sie an Magnetismus, Schallwellen oder Elektrizität. Der Begriff der Superkraft stammt eigentlich aus dem Reich der Erzählungen und Abenteuer. Sprechen wir also lieber von Eigenschaften, die sich in bestimmten Situationen vorteilhaft auswirken. Mit dieser Formulierung fühlt sich Dr. Björn Hellbach, Projektleiter bei Freudenberg Technology Innovation (FTI), deutlich wohler, wenn es um die Beschreibung seiner Arbeit geht. Berichtet der Chemiker, was er mit Kira Truxius und Marco Sutter von Freudenberg Sealing Technologies (FST) sowie weiteren FTI-Teams entwickelt und zur Marktreife gebracht hat, ist man dennoch verleitet, an Superkräfte zu denken, die sie dem Material eingehaucht haben.

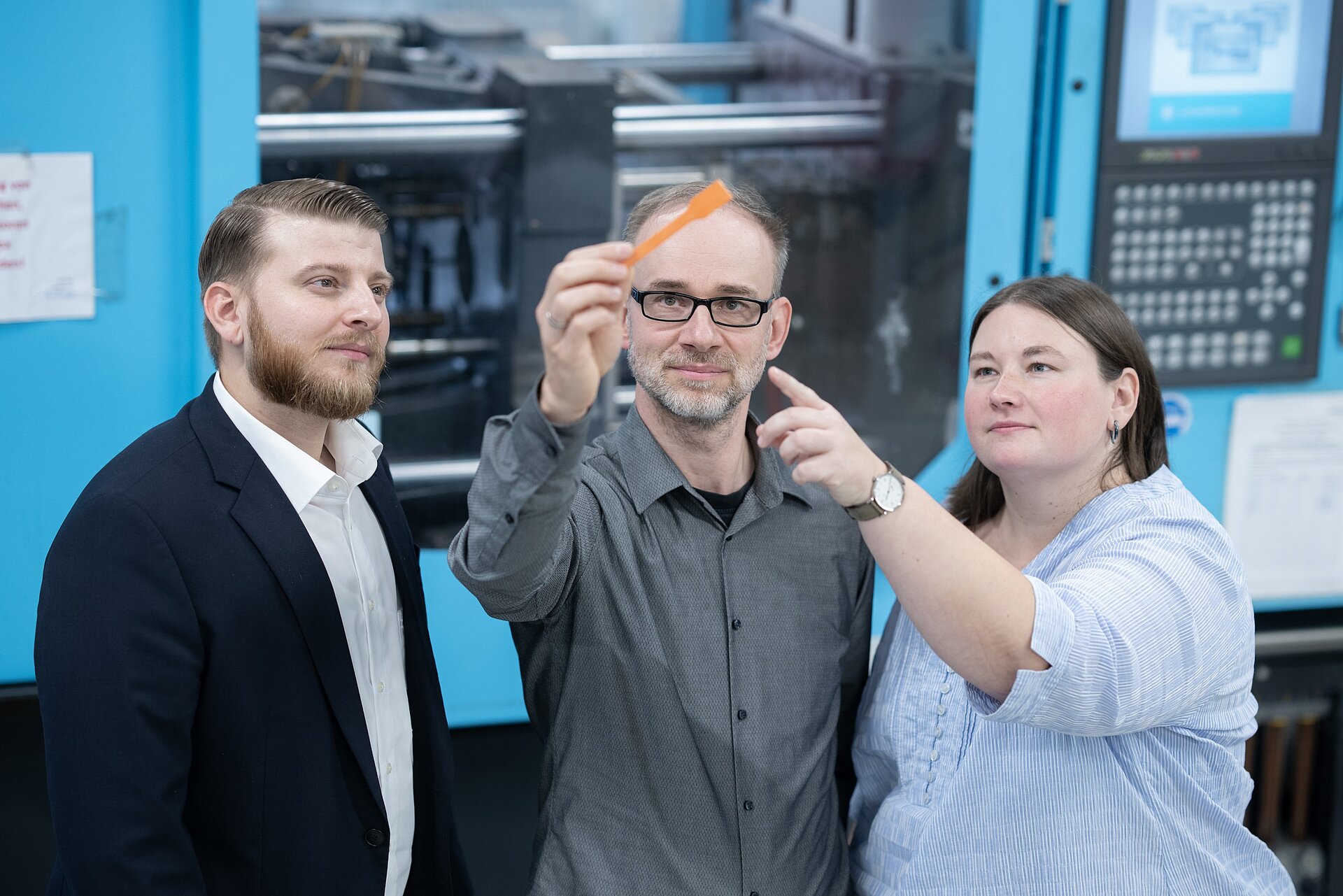

Marco Sutter, Dr. Björn Hellbach und Kira Truxius (von links) mit einem Zugstab für mechanische Belastungstests. Foto: Marco Schilling

Magma cum laude getestet

Ein Kunststoff, der auch bei konstant hohen Temperaturen von mehreren hundert Grad Celsius nicht schmilzt oder brennt, trotzdem aber im Spritzguss verarbeitet werden kann. Mit dieser Innovation von Freudenberg eröffnen sich vollkommen neue Anwendungsmöglichkeiten – vorneweg in der Elektromobilität, wo an Bauteilen aus der Quantix® ULTRA Werkstofffamilie große Nachfrage herrscht. Denn mit dem neuen, patentierten Material lassen sich Bauteile formen, die beispielsweise in Batterien von Elektrofahrzeugen oder deren Umfeld eingesetzt werden können, wo das Material durch seine herausragenden Flammschutzeigenschaften dabei helfen kann, die hohen Sicherheitsanforderungen der in der Automobilindustrie etablierten Brandtests zu erfüllen. Der Freudenberg-Werkstoff hat in Tests sogar über zehn Minuten der Temperatur von flüssigem Magma bei einem Vulkanausbruch, 1.200 Grad Celsius, standgehalten, ist also nicht geschmolzen oder hat Feuer gefangen. Eine Eigenschaft, die bei sogenannten „Thermal Runaway“-Ereignissen äußerst wichtig ist.

Thermal Runaway

Der englische Ausdruck bedeutet so viel wie „Thermisches Durchgehen“. Er bezeichnet eine Kettenreaktion, die auftreten kann, wenn in einem Akku sehr hohe Temperaturen bis hin zum Brand entstehen – etwa nach einem Aufprall und folgendem Kurzschluss. Alle Bauteile, die in räumlicher Nähe zu den Lithium-Ionen-Zellen eingesetzt werden, sollen einem thermischen Durchgehen des Akkus und damit Temperaturen bis um die 1.200 Grad Celsius so lange widerstehen (Vorgabe: über 5 Minuten), dass die Insassen Zeit gewinnen, um das Fahrzeug zu verlassen.

Alle Kunststoffbauteile, die in Batterienähe verbaut werden, wie Kühlrohre, die den Akku sowohl im Normalbetrieb als auch bei thermischem Durchgehen mit Kühlmittel versorgen, müssen diesen hohen Anforderungen an den Flammschutz genügen. In einem Kundenprojekt verglich Freudenberg gemeinsam mit einem Automobilhersteller Kühlleitungen aus Quantix® ULTRA und verschiedenen innovativen Materialkonzepten mit der heutigen nicht zufriedenstellenden Serienlösung aus Thermoplast. Die Versuche zeigen, dass Quantix® ULTRA alle gewünschten Forderungen erfüllt.

Das Beste aus zwei Welten

Wer die Innovation hinter Quantix® ULTRA noch besser begreifen will, braucht ein Grundverständnis für die drei Haupt-Kunststoffarten – Duroplaste, Elastomere und Thermoplaste – und ihre Eigenschaften. Stark vereinfacht lässt sich sagen: Duroplaste sind harte und spröde Kunststoffe, die nach ihrer Aushärtung nicht mehr thermisch verformt werden können. Beispiele aus dem Alltag sind Topfgriffe und Bremsbeläge. Elastomere sind unter Zug und Druck elastisch verformbar. Reifen und Dichtringe entstehen daraus. Beide Kunststoffarten haben gemeinsam: sie schmelzen nicht, sondern zersetzen sich bei Überhitzung.

Thermoplaste dagegen, können aufgrund ihrer chemischen Struktur in einem bestimmten Temperaturbereich aufgeschmolzen und in Form gebracht werden – und das beliebig oft. Sie eignen sich unter anderem für die Verarbeitung im Spritzgussverfahren. „Uns ist es dank intensiver Forschung und konzernweiter Zusammenarbeit bei Freudenberg gelungen, dass Produkte aus unserem Material auch bei hohen Stückzahlen wirtschaftlich herstellbar sind und in der späteren Anwendung selbst bei sehr hohen Temperaturen nicht mehr schmelzen“, sagt Hellbach. „Stattdessen weisen sie dann ein den Duromeren ähnliches Verhalten auf.“ Das innovative Material könne den Einsatz von spritzgegossenen Bauteilen erlauben, die mit normalen, duroplastischen Werkstoffen nicht realisierbar sind und deren Standfestigkeit im Brandfall auch allen flammhemmenden Thermoplasten überlegen ist. Das Beste aus zwei Kunststoff-Welten in einem Werkstoff kombiniert. Möglich macht das unter anderem eine spezielle patentierte Formulierung des Werkstoffs von Freudenberg. Der Werkstoff kann durch die gezielte Zugabe von Füllstoffen wie Glas- oder Kohlenstofffasern zusätzlich verstärkt werden.

FTI überträgt nicht nur Technologien und Know-how in die Geschäftsgruppen, sondern fördert auch die Karriereentwicklung von FTI-Mitarbeitenden in der Gruppe.

Dr. Björn Hellbach, Chemiker und Projektleiter bei Freudenberg Technology Innovation

Die Geschichte von Quantix® ULTRA ist ein schönes Beispiel, wie Mitarbeitende bei Freudenberg gemeinsam an Lösungen arbeiten, die die Zukunft aktiv mitgestalten. An der Forschung und Entwicklung des Werkstoffs waren neben Projektleiter Hellbach mehrere Teams von FTI, FST und von weiteren Geschäftsgruppen beteiligt. Den Markteintritt und die weitere Verantwortung für das Produkt übernimmt nun FST. Und auch Hellbach schlüpft in eine neue Rolle bei der Geschäftsgruppe. „FTI überträgt nicht nur Technologien und Know-how in die Geschäftsgruppen, sondern fördert auch die Karriereentwicklung von FTI-Mitarbeitenden in der Gruppe.“

Copyright Headerfoto: willyam/stock.adobe.com

![[Translate to Deutsch:] Jan Paulin](/fileadmin/Magazine_Online/author_photos/Paulin_Jan.jpg)