Bevor neue Dichtungen und Werkstoffe auf den Markt kommen, müssen sie sich in anspruchsvollen Tests beweisen. Freudenberg Sealing Technologies setzt auf eigene, hochwertige Prüfstände.

Das Unheil begann damit, dass das Elektrofahrzeug während der Fahrt anfing zu vibrieren. Laute Geräusche aus dem Motor verstärkten den Eindruck, dass irgendetwas nicht stimmte. Doch worin lag die Ursache für die plötzlich auftretenden Probleme, die ein französischer Fahrzeughersteller 2015 bei einem seiner Modelle bemerkte?

„Schuld waren Elektroerosionen“, klärt Stefan Morgenstern auf, Vorentwickler bei Freudenberg Sealing Technologies. „Sie hatten das Lager im Elektromotor nach einigen Jahren so weit geschädigt, dass die Vibrationen und Geräusche auftreten mussten.“ Aufgrund der sich während der Fahrt aufbauenden Spannung im Elektroantrieb schlugen beständig unzählige winzige Funken zwischen den Kugeln der Kugellager sowie den Laufflächen hin und her. Irgendwann waren die derart angegriffenen Oberflächen der Lager geriffelt und nicht mehr glatt. Ein Motorausfall drohte.

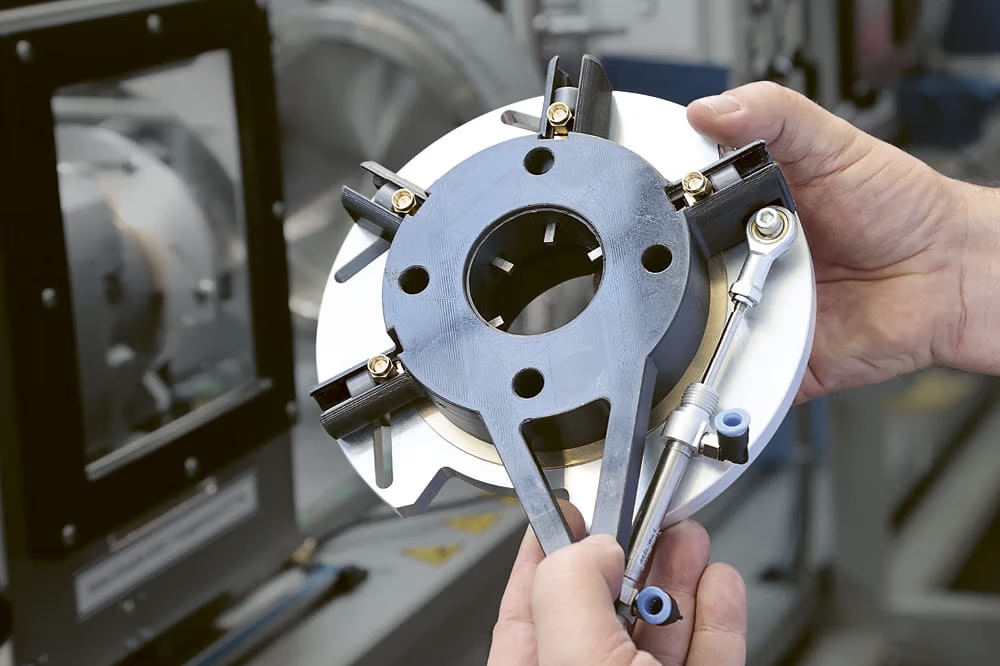

Der französische Fahrzeughersteller suchte Rat bei Freudenberg Sealing Technologies in Weinheim. Noch im selben Jahr präsentierten die Dichtungsexperten eine Lösung. Sie brachten ein Vlies auf die Radialwellen-Dichtung auf, das elektrisch leitfähig ist. Das eCON getaufte Produkt bewirkt, dass die schädlichen Ströme an den Lagern vorbeigeleitet werden. Um die Leistungsfähigkeit der integrierten Lösung nachzuweisen, sahen sich Morgenstern und sein Team gefordert, einen geeigneten Prüfstand zu konzipieren und obendrein den richtigen Prüfprozess zu finden. Angesichts des seinerzeit neuen Elektromotorproblems war Pionierarbeit gefragt. Letztlich erweiterte das Team einen bestehenden Prüfstand um neues Equipment und etablierte einen validen Prüfprozess. Die Wirksamkeit von eCON ließ sich schwarz auf weiß nachweisen und hat sich seither in der Praxis mit großem Erfolg bestätigt.

Simulation von Arktis- und Wüstenfahrten

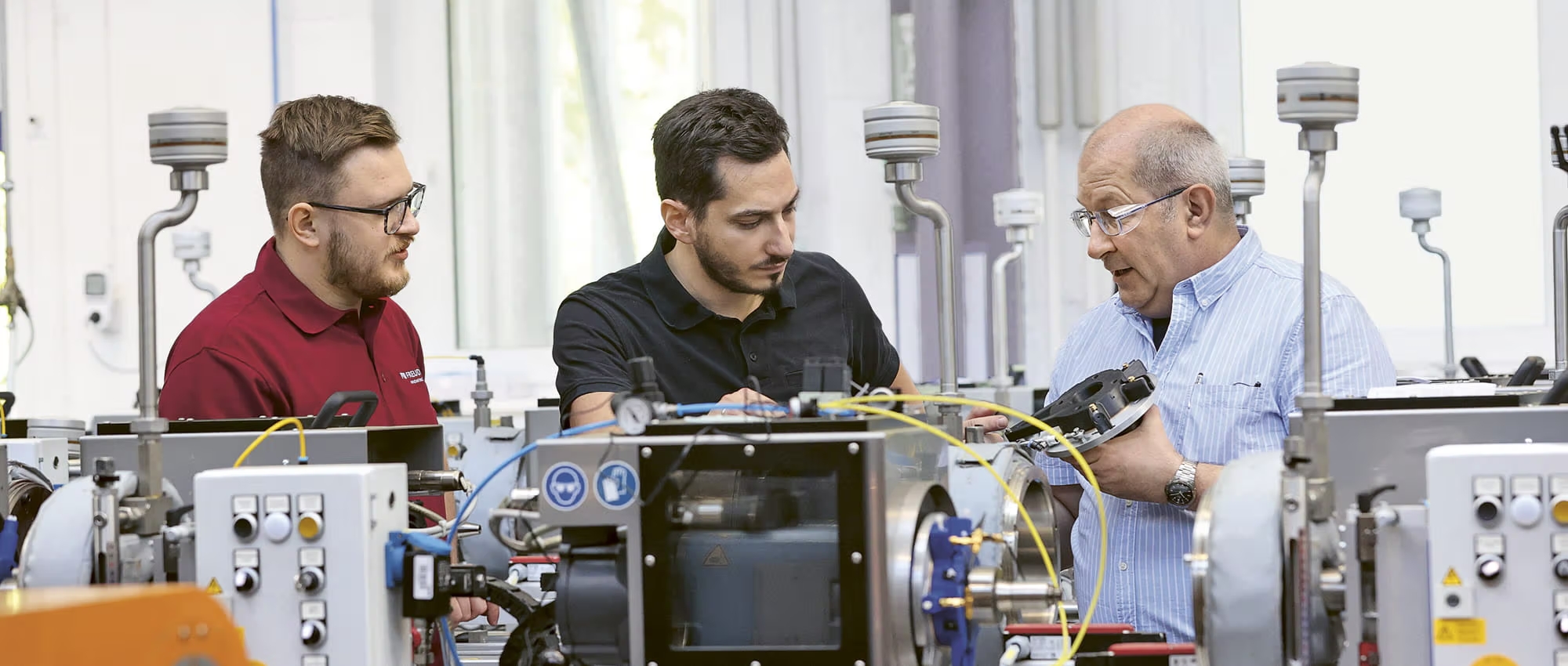

eCON zeigt jedenfalls, wie wichtig es ist, hochwertige Prüfstände nicht nur zu besitzen, sondern mit dem notwendigen Know-how auch zielführend spezifizieren zu können. An seinem Hauptsitz in Weinheim verfügt Freudenberg Sealing Technologies über ein Prüffeld mit vielen unterschiedlichen Prüfständen. „Mit ihnen versuchen wir, der Realität so nah wie nur möglich zu kommen“, sagt Leiter Robert Leins. „Für die Tests unserer Simmerringe können wir zum Beispiel Fahrten durch die Arktis, die Wüste und Wasserdurchfahrten simulieren.“

Indem Freudenberg Sealing Technologies vielerlei Bedingungen in Motoren, Radlagern und anderen Anwendungen nachstellen kann, lassen sich die Wirksamkeit und Effizienz der Eigenentwicklungen nachweisen. Leins und seine Mitarbeitenden prüfen aber auch für Hersteller von Maschinen, Fahrzeugen und Ölen, die für die Tests spezifische Vorgaben machen. Damit ersparen sich diese Erprobungen in realen Fahrzeugen. „Es ist schließlich praktischer, in Prüfständen zu testen, als zu warten, bis ein Radlager 300.000 Kilometer auf dem Buckel hat“, verdeutlicht Leins. „Wir arbeiten in unseren Prüfständen mit höheren Drehzahlen, Drücken und Temperaturen, als sie in der Praxis auftreten. Wenn die derart geprüften Materialien und Lösungen diese Stresstests durchstehen, dann ist davon auszugehen, dass sie auch eine bestimmte Lebensdauer in der Praxis erreichen.“ Die Tests verkürzen so den Zeitraum, bis belastbare Ergebnisse vorliegen, deutlich. Und sollte es notwendig sein, dann können Anpassungen schneller erfolgen.

Kinderkrankheiten gar nicht erst auftreten lassen

Grundsätzlich sind alle Prüfstände frei programmierbar, die Messdaten (Drehzahl, Drehmoment, Mediumstemperatur oder Innendruck) werden automatisiert erfasst und dokumentiert. „Prüfstände wirken heute in der Automobilindustrie maßgeblich daran mit, dass neue Modelle gar nicht erst mit Kinderkrankheiten auf die Straße kommen“, erläutert Leins: „Früher war man diesbezüglich nachsichtiger. Inzwischen wird vorab alles bestmöglich auf Herz und Nieren geprüft. Wenn man auch die Sonderprüfstände einbezieht, können wir Drehzahlen bis 36.000 Umdrehungen pro Minute abbilden, wechselweise links und rechts drehen. Wir können Dichtungen mit wenigen Millimetern bis zu einem Meter Durchmesser auf ihr Dichtverhalten prüfen. Dichtsysteme mit Staub, Schlamm und Spritzwasser oder Öl beaufschlagen. Und wenn nötig können wir auch Axialspiel simulieren, und das von minus 40 Grad Celsius bis 150 Grad Celsius.“

Beim Bau seiner Prüfstände arbeitet Freudenberg Sealing Technologies eng mit einem Sondermaschinenbauer zusammen. Er erstellt die Vorrichtungen anhand genauer Vorgaben. Wenn neue Anforderungen es erforderlich machen, dann werden die Prüfstände modifiziert. Das erfolgt bei Freudenberg Sealing Technologies teilweise in Eigenregie. „Wir haben heute kaum noch einen Prüfstand, der im ursprünglichen Zustand ist. Für uns ist die Erweiterungsfähigkeit unserer rechnergestützten Anlagen um zusätzliche Soft- und Hardware unerlässlich“, so Leins. „Mit unseren Prüfständen sind wir als Unternehmen top aufgestellt. Unabhängige Messlabore greifen auf vergleichbare Prüfstände zurück, teilweise sind wir sogar Vorreiter.“

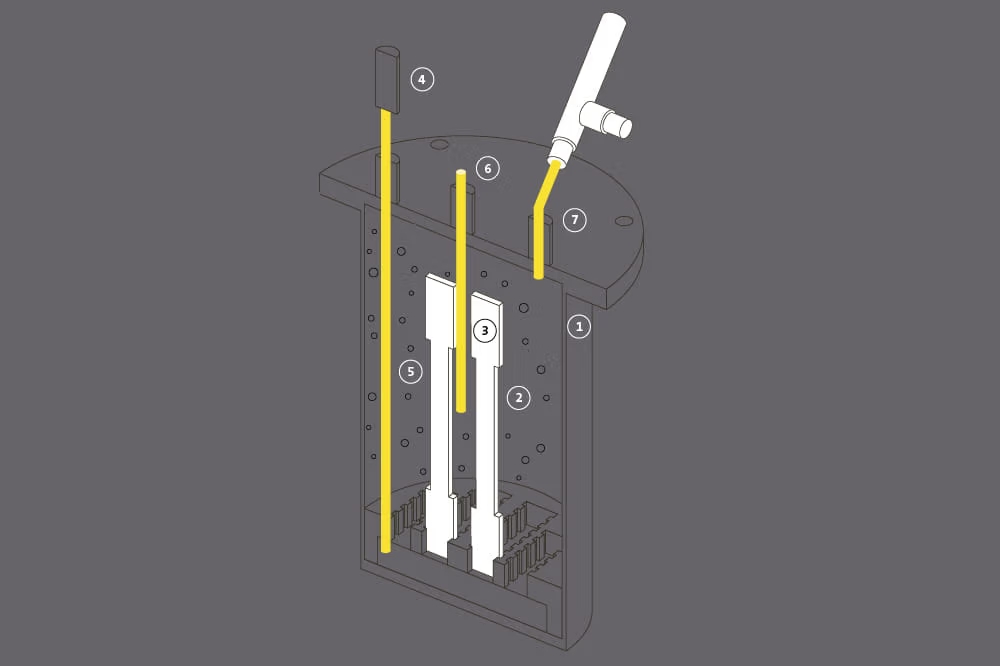

Wie im Zeitraffer: Ein neuer Freudenberg-Prüfstand simuliert, wie stark die anspruchsvolle Umgebung in Elektrolyseuren Dichtungsmaterialien angreift. Dazu wird eine zwei Liter fassende Druckkammer (1) zu 80 % mit Kalilauge oder Schwefelsäure (2) befüllt und erwärmt. In ihr befinden sich die Werkstoffproben (3). Reiner Sauerstoff (4) wird der Kammer mit einem Druck von 35 bar zugeführt, dessen Gasblasen (5) die Proben umfließen. Zwei Sensoren überwachen die Temperaturen (6) und das Tempo (7) der Gasblasen.

Hochmoderner Prüfstand für Elektrolyseure-Werkstoffe

Das zeigt zum Beispiel der jüngste Prüfstand, für den Freudenberg Sealing Technologies im Sommer 2022 am Standort in Plymouth, Michigan, eine sechsstellige Summe in die Hand genommen hat. In ihm werden Dichtungswerkstoffe, die in Elektrolyseuren zum Einsatz kommen, genauestens geprüft. Elektrolyseure ermöglichen die Produktion von Wasserstoff im großen Maßstab. „Mit dem Prüfstand können wir in wenigen Wochen simulieren, wie sich unsere Werkstoffe im jahrelangen Dauereinsatz bewähren“, sagt Werkstoffspezialist Dr. Alexander Hähnel von Freudenberg Sealing Technologies. Ganz gleich, welche Anwendungsbedingungen in verschiedenen Elektrolyseuren herrschen, der hochmoderne Prüfstand kann sie simulieren und herausfinden, wie sich die Werkstoffe in dem aggressiven Umfeld verhalten. Im Zeitraffer wird so mess- und sichtbar, wie hohe Temperaturen in Kombination mit Kalilaugen oder Schwefelsäuren auf die Werkstoffe einwirken, die zudem noch mit Hochdruck hindurchgepresstem Sauerstoff standhalten müssen. Die Ergebnisse ermöglichen gezielte Weiterentwicklungen. Für die Elektrolyseure-Hersteller bietet die Dokumentation des Prüfstandes zudem den Vorteil, die Sicherheit der verbauten Dichtungen nachweisen zu können.

Mit Prüfständen wie in Weinheim und Plymouth hebt sich Freudenberg Sealing Technologies von der breiten Masse der Materialhersteller ab. Und sollte ein Kunde ein Problem haben, dann helfen sie, der Lösung auf die Spur zu kommen.

Dieser Beitrag stammt aus dem Unternehmensmagazin „ESSENTIAL“, in dem Freudenberg Sealing Technologies kontinuierlich über Trends und Schwerpunktthemen aus unseren Zielindustrien und -märkten berichtet. Weitere Beiträge des Magazins finden Sie hier.