Damit sich Wasserstoff als künftiger Energielieferant durchsetzen kann, braucht es leistungsstarke Schlüsselkomponenten. Freudenberg hat schon jetzt passende Produkte für die Wasserstoffinfrastruktur parat.

Mit dem weltweit wachsenden Markt für Anwendungen im Wasserstoffbereich steigen auch für Freudenberg-Geschäftsgruppen die Chancen, mit ihrem Know-how und ihren Lösungen diese Technologie weiter voranzutreiben. Dabei werden Freudenberg-Produkte schon heute weltweit bei der Herstellung, Speicherung und beim Transport von Wasserstoff eingesetzt.

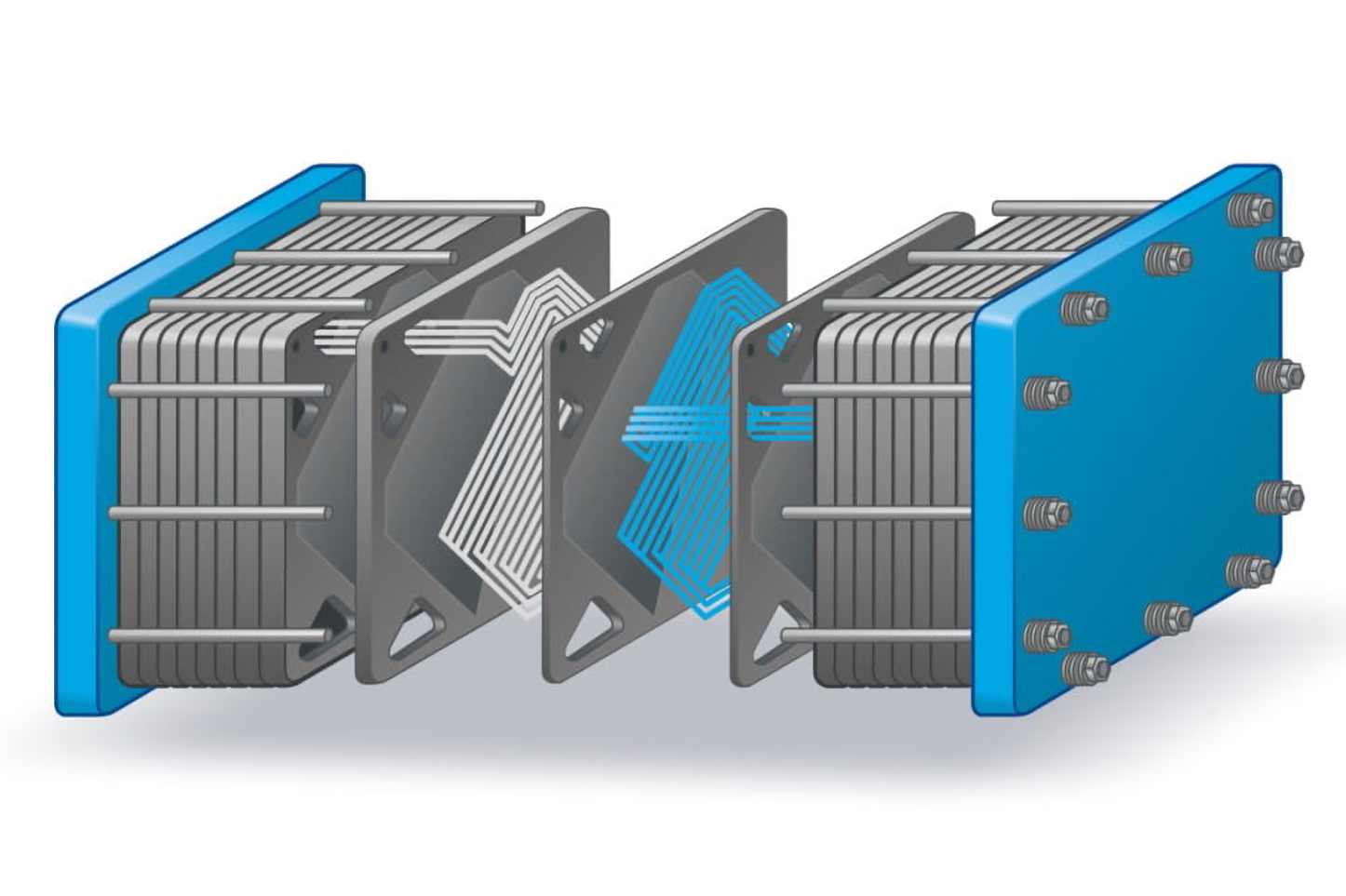

So nutzt Freudenberg Sealing Technologies (FST) seine Kompetenz für die Herstellung von Dichtungen für Elektrolyseure. Hier helfen spezielle Dichtungslösungen, die Lebensdauer und die Prozesssicherheit der Elektrolyse-Stacks zu erhöhen und gleichzeitig die Komplexität des Systems zu reduzieren. Damit erleichtern die FST-Produkte den Zusammenbau der Stacks deutlich und ermöglichen den Bau von Elektrolyseuren in großen Stückzahlen.

Wo bislang bis zu zehn O-Ringe oder Dichtungen zum Einsatz kamen, um die Zelle an verschiedenen Stellen abzudichten, übernimmt künftig eine einzige, integrierte Dichtungslösung diese Arbeit.

Artur Mähne, globaler Segment Manager für Hydrogen Technologies bei FST, sieht die Branche derzeit am Beginn eines zu erwartenden Booms: „Angesichts der ehrgeizigen Emissionsziele der Industrie wird sich der durch Elektrolyse erzeugte grüne Wasserstoff in den kommenden Jahren vervielfachen, wobei die große Transformation im Jahr 2025 beginnt und dann weiter Fahrt aufnimmt. Neben den etablierten Unternehmen sehen wir viele neue Firmen, die in den Markt drängen.“ Ein rasant wachsender Markt also, in dem sich FST schon jetzt klare Vorteile sichern konnte. „Dank unserer Erfahrung im Brennstoffzellenmarkt und unserer Werkstoffkompetenz können wir Leistungsmessgrößen wie Druck und Temperatur, aber auch chemische Beständigkeit, Stabilität und Permeabilität auf die unterschiedlichen Elektrolyseurumgebungen anpassen“, so Mähne weiter, der FST eher als Entwicklungspartner, denn lediglich als Lieferant sieht. „Werden wir rechtzeitig in die Elektrolyseurherstellung mit eingebunden, können wir die Leistungsfähigkeit der Dichtungslösung bestmöglich steigern und gleichzeitig Entwicklungskosten und -zeit reduzieren.“

Eine wirklich umweltfreundliche Alternative

Auch Freudenberg Oil & Gas Technologies (FOGT) setzt künftig immer stärker auf den Wasserstoffmarkt. Doch im Gegensatz zu FST baut das Unternehmen nicht auf Produkte für die Elektrolyse, sondern auf Lösungen im Bereich des blauen Wasserstoffs. So werden Klemmverbinder und Flanschen aktuell bereits sowohl bei der Erzeugung als auch beim Transport und der Lagerung von Wasserstoff genutzt. „Der Einsatzbereich unserer Produkte in diesem Markt ist schon heute recht breit“, erklärt Patrick Rawls, Vice President Engineering bei FOGT. „Ob in der Kryotank-Technologie, in der Wasserstoffaufbereitung oder bei Großtankschiffen – dank unserer Erfahrungen mit anspruchsvollen Umgebungen und Medien sehen wir gut aufgestellt, um im Wasserstoffmarkt weiter zu wachsen.“ Auch innovative Thermoplastanwendungen für den Einsatz in Verladearmen und Drehgelenken für Wasserstoffanwendungen hat FOGT im Programm. Ein weiterer Pluspunkt: Aus FOGT-Anschlussstellen wie Dichtungen und Flanschen entweichen deutlich geringere Mengen an flüchtigen Emissionen als aus herkömmlichen Standard-Industrieverbindungen. „Blauer Wasserstoff wird über Umwege aus Methan hergestellt. Entweicht Methan aus undichten Anschlussstellen, schädigt es das Klima deutlich stärker als CO2“, erklärt Rawls weiter. „Unsere Technologien reduzieren die flüchtigen Emissionen um bis zu 99 Prozent und stellen damit sicher, dass blauer Wasserstoff eine wirklich umweltfreundliche Alternative ist.“

Die globale Nachfrage unserer Kunden steigt kontinuierlich an.

Dr. Volker Banhardt, Head of Sales & Marketing Fuel Cell Products at FPM

Die Geschäftsgruppe Freudenberg Performance Materials (FPM) entwickelt seit über 20 Jahren Gasdiffusionslagen (GDL) für Brennstoffzellen. Ein Anwendungsbeispiel: Brennstoffzellen produzieren den Strom, den der Elektromotor eines Fahrzeuges zum Antrieb benötigt, durch Umwandlung von Wasserstoff in Strom direkt an Bord. „Die GDL ist ein wesentlicher Baustein, um die Produktion zu vereinfachen, sowie die Leistung und Lebensdauer der Brennstoffzelle zu erhöhen“, so Dr. Volker Banhardt, Head of Sales & Marketing Fuel Cell Produkts bei FPM. „Die globale Nachfrage unserer Kunden steigt kontinuierlich an.“

Dazu wird das Auto zunächst mit Wasserstoff betankt, der aus CO2 -neutral erzeugtem Strom gewonnen werden kann. Im Fahrzeug wandelt die Brennstoffzelle den Wasserstoff in Strom und Wärme um. Wie funktioniert das genau? Im Kern der Brennstoffzelle arbeitet eine Membran, auf der Katalysatoren aufgebracht sind. Sie trennt Wasserstoff und Sauerstoff und transportiert gleichzeitig die positiv geladenen Protonen von der Wasserstoffseite (Anode) auf die Luftseite (Kathode). Diese Protonen reagieren an der Kathode mittels Katalysatoren mit Luftsauerstoff zu Wasser. Dabei entsteht elektrische Energie, zum Beispiel für Antriebe. Die Gasdiffusionslage (GDL) spielt dabei eine wichtige Rolle. „Sie muss alle Gase optimal an die Elektroden der Membran verteilen und Wasser, Wärme und Strom abtransportieren“, so Rakousky. „Je homogener die Gase verteilt werden, umso mehr Strom wird produziert und die Leistungsdichte der Brennstoffzelle steigt.“ GDLs sorgen also dafür, dass Wasserstoff als Energieträger und Sauerstoff als Reaktionspartner möglichst gleichmäßig über die Polymer-Elektrolyt-Membran (PEM) verteilt werden.

Ein neuer Markt mit viel Potenzial

Dafür entwickeln die Experten von FPM technische Vliesstoffe mit hoher thermischer und elektronischer Leitfähigkeit, optimalem Schutz der Membrane vor Beschädigung und sehr guter Verarbeitbarkeit. Um alle Transportaufgaben zu erfüllen, wird eine leitfähige Kohlenstoffstruktur mit speziell entwickelten Stoffen beschichtet. Die Karbonfaserstruktur lässt sich dank ihrer beweglichen Faserstruktur im Produktionsprozess leicht verpressen.

Freudenberg ist einer der wenigen Anbieter auf dem Markt, der weltweit eine industrielle Produktion in Großserie anbietet. Die Lösungen sind bereits in Staplern und Containerfahrzeugen verbaut. Eingesetzt werden sie auch in Bussen, Lkws und Pkws. Dazu arbeitet Freudenberg mit Kunden auf allen Kontinenten zusammen.

Ein neuer Markt mit viel Potenzial ist die Produktion von GDLs für Elektrolyseure, die bei FPM bereits gestartet ist. Elektrolyseure spalten Wasser in seine Bestandteile Wasserstoff und Sauerstoff auf. So wird zum Beispiel Ökostrom als Wasserstoff speicherbar. Der Bedarf an Elektrolyseuren für die Herstellung von grünem Wasserstoff wird in den nächsten Jahren steigen und Freudenberg entwickelt zusammen mit seinen Kunden passende Lösungen.